Kırıcı nedir?

Tüm farklı kırıcı türlerini keşfetmeden önce, kırıcının ne olduğunu ve ne için kullanıldığını bilmemiz gerekir. Kırıcı, büyük kayaları daha küçük kayalara, çakıllara veya kaya tozuna indirgeyen bir makinedir. Kırıcılar esas olarak madencilik ve inşaat endüstrilerinde çok büyük kayaları ve kayaları daha küçük parçalara ayırmak için kullanılır. Kırıcılar ayrıca yol çalışmaları veya yıkım projeleri için asfaltın parçalanması gibi işlerde de yaygın olarak kullanılır. Kırma makineleri, maliyeti yeni bir kamyonla aynı olan küçük çeneli kırıcılardan milyonlarca dolara mal olan ekstra büyük konik kırıcılara kadar çok çeşitli boyut ve kapasitelerde mevcuttur. Tüm bu seçimlerle birlikte, seçtiğiniz kişinin projeniz için gerekli güce ve yeteneklere sahip olduğundan emin olmak isteyeceksiniz. Çoğu durumda, elinizin altında bir kırıcı bulundurmak, malzemeleri kendiniz manuel olarak kırmak zorunda kalmayacağınız için önemli miktarda zaman ve iş gücü tasarrufu sağlayabilir. Bu onları, malzemeleri hızlı ve verimli bir şekilde kırmaya ihtiyaç duyan herkes için paha biçilmez bir varlık haline getirir.

Kırıcıların kısa tarihçesi

Bir kaya kırma makinesi için Amerika Birleşik Devletleri'ndeki ilk patent 1830'da alındı. Bu makinenin temel teknolojisi, madenciliğin altın çağıyla defalarca ilişkilendirilen, ünlü damga değirmeninde bulunan çekiç konseptiydi. On yıl sonra, darbeli kırıcıya ilişkin başka bir ABD patenti daha alındı. İlkel darbeli kırıcı, demir çekiçlerin tutturulduğu ahşap bir kutu, silindirik ahşap tamburdan oluşuyordu. Bu patentlerin her ikisi de verilmiş olsa da, yaratıcıların hiçbiri icatlarını pazarlamadı.

Eli Whitney Blake, 1858'de ilk gerçek kaya kırıcıyı icat etti, patentini aldı ve sattı; bu, Blake Çeneli Kırıcı olarak biliniyordu. Blake'in kırıcısı o kadar etkiliydi ki günümüz modelleri hâlâ onun orijinal tasarımlarıyla karşılaştırılıyor. Bunun nedeni, Blake Çeneli Kırıcının, mekanik öğrencilerinin aşina olduğu önemli bir mekanik prensibi (mafsallı bağlantı) entegre etmesidir.

1881'de Philetus W. Gates, günümüzün döner kırıcılarının temel fikirlerini içeren cihazı için bir ABD patenti aldı. 1883 yılında Bay Blake, hangi kırıcının işi daha hızlı bitireceğini görmek için Bay Gates'e 9 metreküp taşı kırma yarışmasında meydan okudu. Gates'in kırıcısı görevi 40 dakika daha erken tamamladı!

Gates'in döner kırıcıları, Blake'in çeneli kırıcılarının popülaritesinin yeniden canlandığı 1910'lara kadar, neredeyse yirmi yıldır madencilik endüstrisi tarafından tercih ediliyordu. Endüstri, kaya ocaklarındaki birincil kırıcılar olarak potansiyellerini anlamaya başladıkça, geniş ağızlı çeneli kırıcılara olan talep hızla arttı. Thomas A. Edison'un araştırma ve geliştirme çalışmaları sayesinde dev makineler geliştirildi ve Amerika Birleşik Devletleri'nin her yerine yerleştirildi. Daha küçük boyutlu çeneli kırıcılar da sekonder ve tersiyer kırıcı olarak geliştirildi.

Edison'un madencilik ve kırma alanındaki çalışmaları, büyük kayaların ve malzemelerin küçültülmesini sonsuza kadar geliştiren bir miras bıraktı.

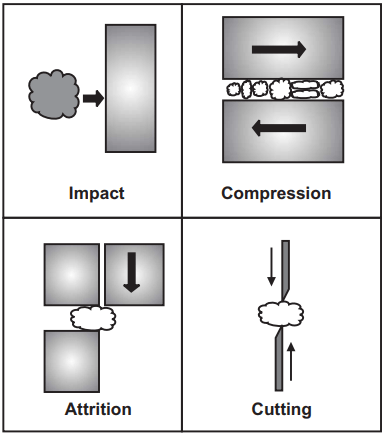

Kırma, büyük boyutlu malzemenin daha küçük boyutlu malzemeye indirgenmesi veya parçalanması işlemidir. Ezmenin dört temel yolu vardır.

Çarpma: Aralarına malzeme konulan büyük nesnelerin birbirine anında çarpması. Her iki nesne de hareket halinde olabilir veya biri hareketsizken diğeri ona çarpabilir. Etki azaltmanın iki ana türü vardır; yerçekimi ve dinamik.

Aşınma: Malzemenin iki katı yüzey arasında sürtünmesi. Bu, işlem sırasında daha az güç tükettiği için daha az aşındırıcı malzemelerin azaltılmasında uygun bir yöntemdir. Sağlam malzemeler o kadar verimli olmaz.

Kesme: Tipik olarak diğer indirgeme yöntemleriyle birleştirilen kesme, bir düzeltme yöntemi kullanır ve kaba bir sonuç istendiğinde kullanılır. Bu indirgeme yöntemine sıklıkla birincil kırmada rastlanır.

Sıkıştırma: Çeneli kırıcıların önemli bir mekanik elemanı olan sıkıştırma, iki yüzey arasındaki malzemeleri azaltır. Aşındırıcı kırıcılara uymayan çok sert, aşındırıcı malzemeler için idealdir. Sıkıştırma yapışkan veya yapışkan herhangi bir şey için uygun değildir.

Doğru kırma yöntemi tipini seçmek, hem parçaladığınız malzeme türüne hem de istediğiniz ürüne özeldir. Daha sonra hangi tip kırıcının iş için en uygun olduğuna karar vermelisiniz. Enerji kullanımını ve verimliliği akılda tutmak her zaman en önemli husustur. Yanlış tipte kırıcının kullanılması maliyetli gecikmelere neden olabilir ve işlem sırasında beklenenden daha fazla güç tüketilmesine neden olabilir.

Farklı kırıcı türleri nelerdir?

Çeneli kırıcılardan, darbeli kırıcılara ve konik kırıcılara kadar pek çok farklı kırıcı çeşidi bulunmaktadır. Kırma çok yönlü bir işlemdir ve ihtiyacınız olan kırıcının türü kırma 'aşamasına' bağlıdır. Kırmanın üç ana aşaması birincil, ikincil ve üçüncüldür; bunların her birinin kendine özgü faydaları vardır. Birincil kırma, çok büyük ve sert kayaları ve kayaları ikincil aşamaya geçmeden önce daha küçük parçalara ayırmak için başlangıç kuvveti olarak büyük bir nesnenin kullanılmasını içerir. İkincil kırma, malzemeleri üçüncü seviyeye ulaşmadan önce daha da parçalayarak, daha sonra çeşitli endüstriyel projelerde kullanılabilecek daha ince bir ürün haline getirir. Her spesifik kırma aşaması için her kırıcı tipi aşağıda daha ayrıntılı olarak açıklanmaktadır.

Birincil kırma ekipmanı

Adından da anlaşılacağı gibi bu tür kırma işlemi ilk sırada yer alır. Maden (ROM) malzemeleri doğrudan patlatma projelerinden getirilir ve ilk kırma turu için birincil kırıcıda kırılır. Bu noktada malzeme ilk boyut küçülmesini ham halinden alır. Birincil kırma, aşağıdakiler arasında değişen malzemeler üretir:50" ila 20"ortalama olarak. Primer kırıcıların iki ana tipi şunlardır:

Çeneli kırıcılar

Bu kırıcının "V şeklindeki" çenesine büyük miktarlarda malzeme beslenir ve sıkıştırma kuvveti kullanılarak azaltılır. V'nin bir tarafı sabit kalırken diğer tarafı ona karşı sallanır. Malzeme, V'nin geniş açıklığından V'nin en dar noktasına doğru ezilme hareketi yaratacak şekilde zorlanır. Çeneli kırıcılar, genellikle dökme demir ve/veya çelikten yapılmış büyük ölçekli, ağır iş makineleridir. Çoğunlukla temel bir makine olarak kabul edilen çeneli kırıcıların endüstride bir yeri vardır. Genellikle kayaları düzgün olmayan çakıllara indirgemek için kullanılırlar.

Döner kırıcılar

Maden ocağı malzemesi, döner kırıcının üst seviye haznesine aktarılır. Döner kırıcının haznesinin duvarları “V-şekilli” parçalarla kaplıdır; manto ve içbükey, çeneli kırıcıya benzer ancak koni şeklindedir. Cevher, koninin daha küçük alt çıkış deliğinden boşaltılır. Koni hareket etmezken dikey bir çubuk üzerinde dönen bir şaft sayesinde bir iç kırma hareketi oluşturulur. Sürekli hareket yaratılarak çeneli kırıcıya göre daha hızlı ve daha az güç kullanımı sağlanır. Çoğunlukla çeneli kırıcılardan daha küçük ve daha pahalı olan döner kırıcılar, daha düzgün bir şekil istendiğinde daha büyük miktarda malzeme için uygundur.

İkincil kırma ekipmanı

Malzemeler ilk kırma işleminden geçtikten sonra daha fazla parçalanmak üzere ikincil bir kırıcıya beslenir. İkincil kırıcının ortalama girdi boyutu şu aralıklardadır:13" ila 4"bu aşamada. İkincil kırma özellikle hükümet projelerinde kullanılacak kademeli malzemelerin yapımında önemlidir. Örneğin yol tabanı ve dolgu için kırılmış malzeme. İkincil işleme yönelik ana kırma makineleri türleri aşağıda tartışılmaktadır.

Konik kırıcılar

Konik kırıcılar sekonder kırma için ana seçeneklerden biridir. Konik kırıcı, büyük ölçekli endüstrilerde çeşitli türdeki malzemeleri daha küçük boyutlara kırmak için kullanılan güçlü bir makinedir. Malzeme üzerine basınç uygulayarak ve onu dönen bir mantoya doğru sıkıştırarak sıkıştırma ve kuvvet yaratarak çalışır. Ezilen malzeme önce koninin üst kısmında parçalanır ve daha sonra koninin daha dar olan alt kısmına düşer. Bu noktada konik kırıcı malzemeyi tekrar daha küçük boyuta kadar kırar. Bu, malzeme alt açıklıktan düşecek kadar küçük olana kadar devam eder. Konik kırıcıdan elde edilen malzeme, inşaat projelerinde yol temeli, asfalt kaplamanın yeniden kaplanması veya yol inşaatı için çakıl ocakları dahil olmak üzere birçok farklı projede kullanılabilir. Konik kırıcılar, taş ocaklarından çıkan işlenmemiş kaya gibi orta sertlikte ve sert malzemeler için uygundur.

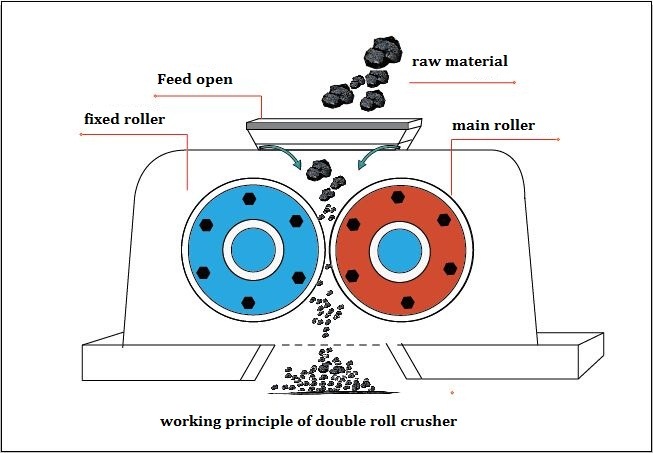

Silindirli kırıcılar

Silindirli kırıcı, malzemeyi birbirine paralel iki dönen silindir arasında sıkıştırarak azaltır. Silindirler, biri güçlü yaylara dayanacak şekilde ve diğeri kalıcı olarak çerçevelenecek şekilde yatay olarak monte edilir. Daha sonra malzeme ikisi arasında beslenir. Silindirler arasındaki mesafeyi değiştirmek, istenilen malzeme çıktı boyutunu kontrol etmenizi sağlar. Maksimum uzun süreli aşınma için her silindir kolayca ayarlanır ve manganez ile kaplanır. Silindirli kırıcılar genellikle ince malzeme çıkışı sağlar ve sert veya aşındırıcı malzemeler için uygun değildir.

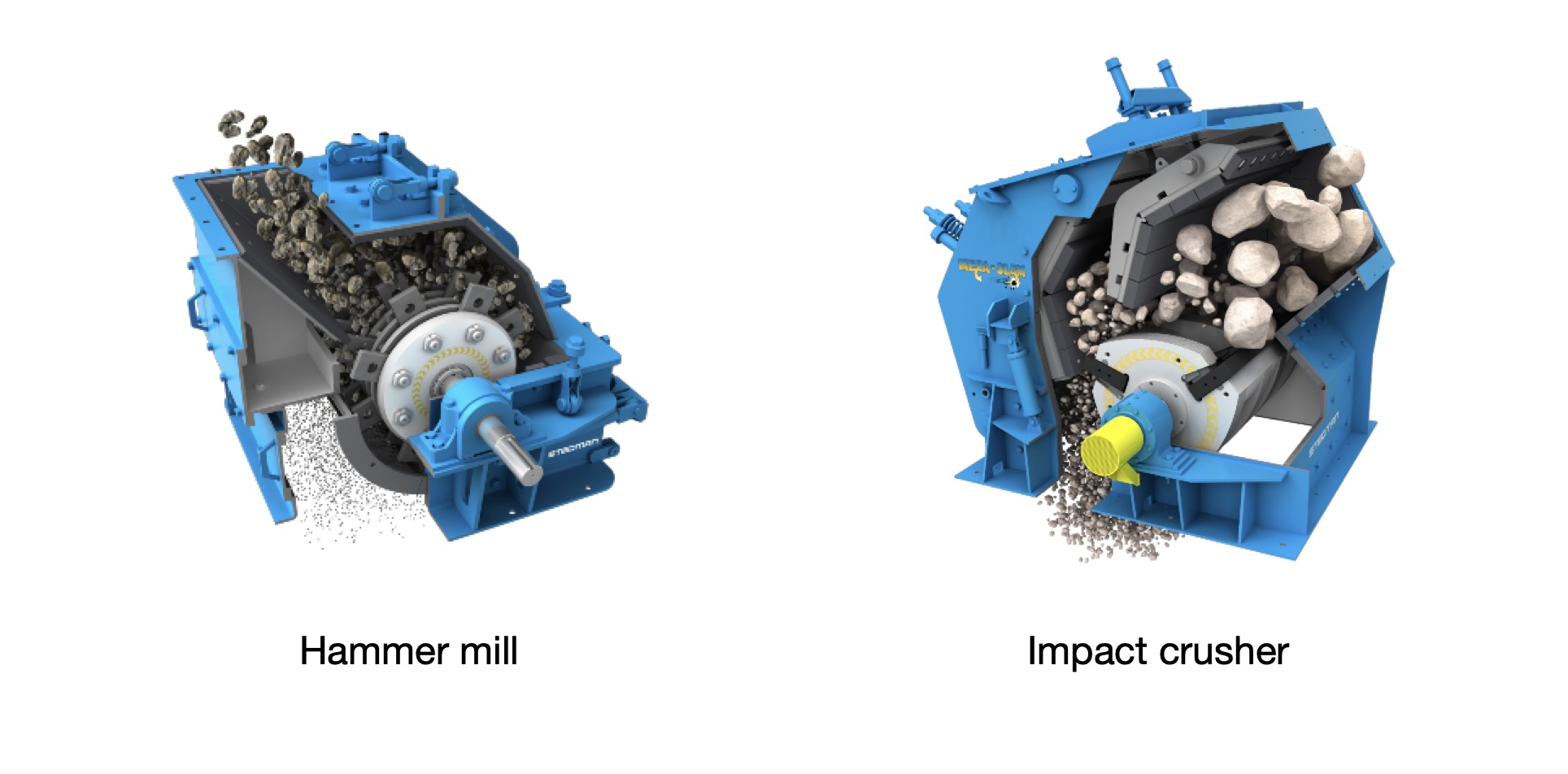

Çekiçli değirmenler ve darbeli kırıcılar

Mevcut en çok yönlü kırıcılardan biri olan çekiçli değirmenler ve darbeli kırıcılar birincil, ikincil ve üçüncül kırıcılar olabilir. Çekiçli değirmen kırıcıları, malzemeyi parçalamak ve parçalamak için sürekli çekiç darbeleri kullanır. Tipik olarak kapalı bir silindir mahfazası içinde yatay olarak dönerler. Çekiçler bir diske tutturulur ve merkezkaç kuvvetiyle kasaya doğru sallanır. Malzeme üstten beslenir ve alttaki delikten geçerek ezilir. Çekiçli değirmenlerin tarım, tıp, enerji ve diğer sektörlerde kullanıldığını göreceksiniz. Mevcut en yüksek verimli çıktılardan bazılarını sağlarlar, taşınabilirler ve hemen hemen her malzemeyi işleyebilirler.

Darbeli kırıcılar, dönen parçaların malzemeye çekiç gibi çarpması yerine, malzemeyi parçalayan bir darbe plakasına fırlatması dışında çok benzer bir çalışma prensibine sahiptir. İstenilen çıktıya bağlı olarak yatay veya dikey şaft konfigürasyonları da mevcuttur.

Gönderim zamanı: Şubat-02-2024